La fabricación aditiva es una excelente opción de fabricación para sectores como el industrial, el automóvil, el aeroespacial, el sector salud, el de defensa o la industria de los bienes de consumo, entre otros. Pero, a veces, no tenemos tan claro si la impresión 3D es una buena alternativa para aquello que queremos o necesitamos fabricar. Hablamos a continuación sobre las principales aplicaciones de la fabricación aditiva con MJF:

Bienes de consumo

Este tipo de impresión 3D implica un nuevo mundo de posibilidades para la industria de los bienes de consumo. Libertad de diseño y optimización, innovación y máxima personalización son algunas de las ventajas concretas que implica el uso de la fabricación aditiva. Además de la rapidez con la que se consigue lanzar el producto al mercado, pasando de años a semanas. Algunos de los sectores en los que está más extendido el uso de la impresión 3D para producción de pieza final son la iluminación, la industria de los wearables, la movilidad y el transporte o los bienes de consumo electrónicos.

Travel sax es un instrumento electrónico fabricado con PA12

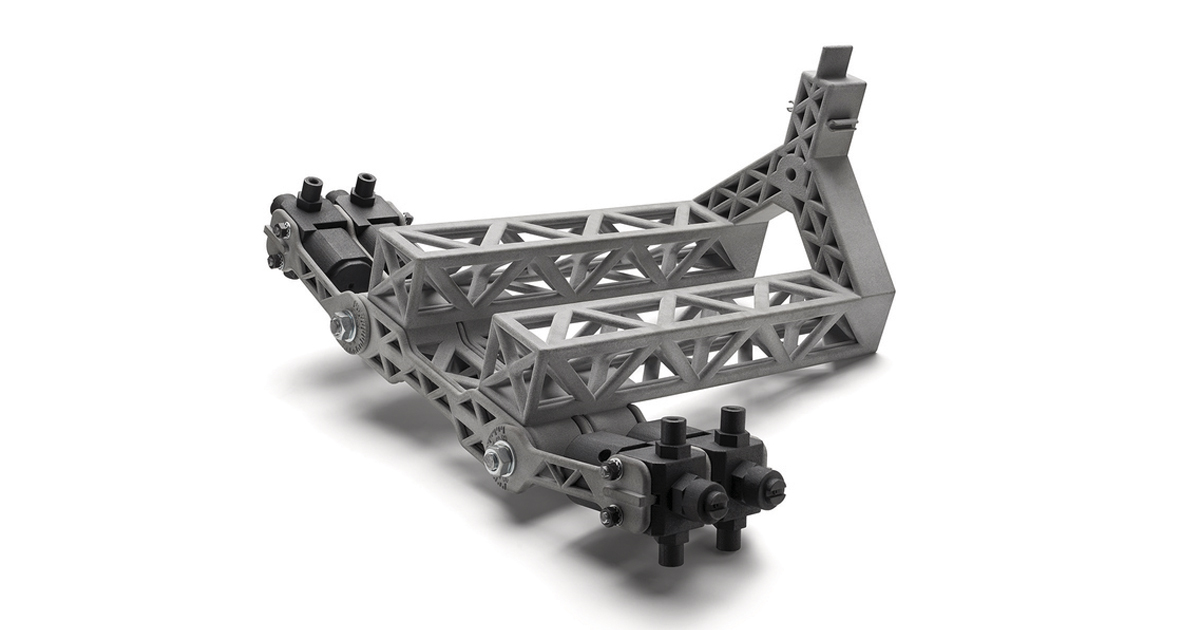

Piezas de maquinaria industrial

Otra de la excelentes opciones de aplicación para la fabriación aditiva es la fabricación de maquinaria industrial. Conseguir piezas con geometrías complejas, perfectas para su función, más ligeras y, por tanto, capaces de funcionar de forma más rápida y precisa. Algo que también se ve reflejado en el consumo de la máquina final y en nuestro planeta: cuanto más pequeñas sean las piezas, menos consume ésta. Pero en el sector industrial no todo son piezas de maquinaria: esta tecnología también es óptima para los conectores de tubería, piezas de sujeción, ejes o componentes internos, por ejemplo. Además, para este sector en el que una avería implica pérdidas económicas muy costosas debido a paradas de producción, disponer de una tecnología que fabrique piezas a demanda, sin depender que estas tengan que llegar des del fabricante a miles de quilómetros, es una ventaja sin precedentes.

Brazo mecánico de pintura fabricado en PA12

Conductos

Configurar los componentes, la geometría o cumplir requisitos de peso son algunas de las dificultades que se presentan a la hora de diseñar conductos de expulsión de gas o de aire. Gracias a la fabricación aditiva con PA12 conseguimos diseñar estas piezas con calificación FST con geometrías sólidas y complejas, resistentes, con un alto grado de resistencia a temperaturas muy elevadas. Gracias a este tipo de fabricación se consiguen conductos más ligeros que los que se obtienen a través de inyección y, por tanto, una importante reducción de peso. Además, la libertad de diseño permite crear piezas complejas, interna y externamente, sin limitación.

Tubo de escape para vehículo del equipo Dynamics de la UPC Manresa

Carcasas personalizadas

Los sectores de la electrónica de consumo, automóvil, aeroespacial, médico, deporte, maquinaria de escaneo MRT y CT o la de construcción requieren fabricar carcasas personalizadas con características muy concretas y a medida. La fabricación aditiva lo hace posible, consiguiendo que sean fuertes, impermeables, cosméticas, con espacios internos exactos para su función, con ajustes y alineaciones perfectas y con mecanismos integrados. Y de la medida que sea: des de aquellos pequeños componentes hasta las más grandes.

Además, el postproceso de acabado dará el aspecto final deseado para la pieza: se le pueden agregar blindajes, revestimientos electrónicos, pintura o texturas.

Prototipos funcionales

Poder realizar prototipos funcionales nos permite revelar de la manera más ajustada a la realidad el funcionamiento del producto antes de su lanzamiento final al mercado. De esta manera podemos corregir errores y mejorar el diseño gracias a piezas que simulan al máximo la función de la pieza final, gracias a su capacidad de soportar estrés térmico, químico y mecánico. Además, estas piezas proporcionan fricción dinámica y precisa. Sectores como la industria de defensa, movilidad y transporte o el industrial se están beneficiando ya de todas las ventajas de esta tecnología para sus prototipos funcionales.

Herramientas y utillajes

El hecho de no tener restricciones en cuanto a geometría, de poder fabricar piezas con vaciados internos y formas ergonómicas es una gran ventaja para poder construir herramientas y utillajes. Más ligeros, resistentes y personalizados, pensados exactamente para la función que van a cumplir.

Escuadra optimizada fabricada mediante impresión 3D

Ventajas de la fabricación aditiva transversales en todas las aplicaciones

- Reducción de costes de inventario y de almacenaje: fabricación de piezas a demanda y en horas, y tan solo la cantidad deseada.

- Ahorro económico al no tener que fabricar moldes.

- Eliminar el mecanizado.

- Ahorrar en costes de transporte y de cadena de suministro.

- Libertad de diseño.

- Geometrías ilimitadas y formas ergonómicas.

- Personalización en cada nueva tirada.

- Piezas con propiedades mecánicas como resistencia, dureza y durabilidad.

- Sostenibilidad: reducción de materia prima, reutilización de producto, prescindir de transportes, menos residuos.

Informáte en este vídeo sobre todas las ventajas para pasarse a la fabricación aditiva.

¿Quieres saber más?, ¿no tienes claro si la fabricación aditiva es una buena idea para fabricación que tienes en mente? Ponte en contacto con nosotros, explícanos lo que necesitas y te ayudaremos.